- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

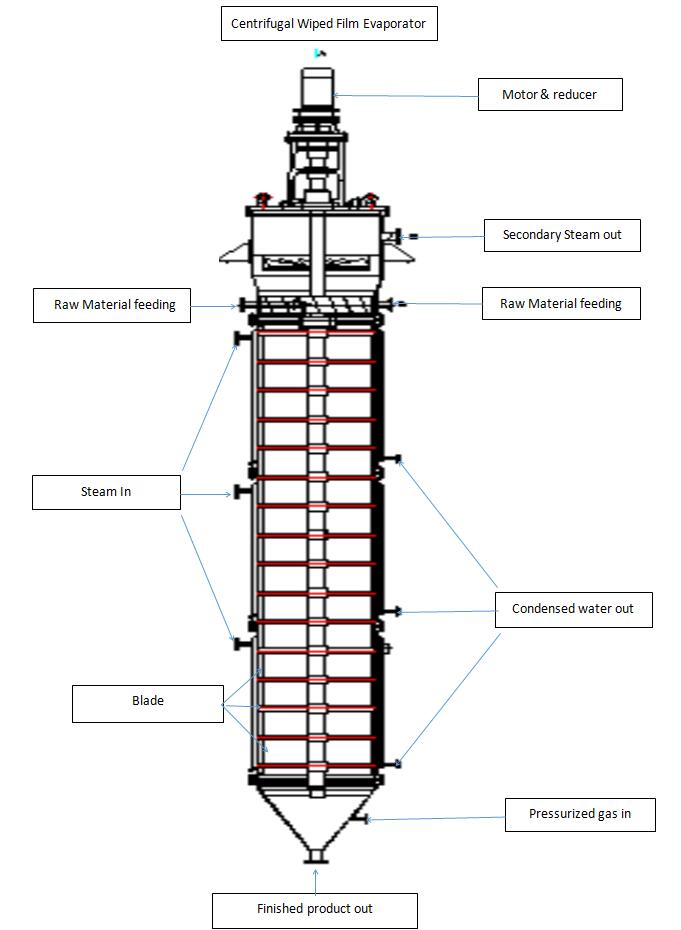

Промышленный пленочный испаритель с центробежными лопастями

Являясь профессиональным производителем промышленных центробежных пленочных испарителей с центробежными лопастями, вы можете быть уверены, что купите промышленный пленочный испаритель с центробежными лопастями на нашем заводе, и компания Wuxi Hongdinghua Chemical Equipment Co., Ltd предложит вам лучшее послепродажное обслуживание и своевременную доставку.

Отправить запрос

В промышленности широко применяются пленочные испарители. Wuxi Hongdinghua Chemical Equipment Co., Ltd. часто требуется для разработки такого оборудования, которое может достигать таких эффектов, как испарение, промышленный испаритель с центробежной пленкой, концентрирование, дегазация, обесцвечивание, дезодорация, сушка и реакция обработанных материалов. В то же время материалы обладают особыми физическими или химическими свойствами, такими как термическая чувствительность, вязкость, кристаллизация, закоксовывание, образование накипи и другие характеристики в сочетании с требованиями к концентрации. Испаритель с протираемой пленкой представляет собой устройство, которое соответствует этим ограничениям и широко используется и обеспечивает хорошие результаты обработки.

Принцип работы промышленного пленочного испарителя с центробежными лопастями

Центробежный пленочный испаритель — это эффективный испаритель, который принудительно формирует пленку с помощью вращающихся лопастей и течет с высокой скоростью. Он обладает высокой эффективностью теплопередачи, коротким временем удерживания и может выполнять испарение с падающей пленкой в условиях вакуума.

Центробежный пленочный испаритель состоит из одного или нескольких цилиндров с обогревом рубашки и вращающегося устройства внутри цилиндра. Лопасти непрерывно протирают материал, поступающий в центробежный протираемый пленочный испаритель, образуя равномерную по толщине пленку на поверхности нагрева и перемещаясь вниз; В ходе этого процесса низкокипящие компоненты испаряются, а остаток выгружается из нижней части центробежного пленочного испарителя.

5. Внутренняя стенка цилиндра испарительной секции подверглась прецизионной расточке и полировке, что делает поверхность менее склонной к закоксовыванию и образованию накипи.

Характеристики и применение центробежного пленочного испарителя

Структурные характеристики центробежного пленочного испарителя следующие:

1. Двигатель и редуктор: приводное устройство для вращения ротора.

2. Камера разделения пара и жидкости: материалы поступают в центробежный пленочный испаритель по касательной через входное отверстие в нижней части камеры разделения пара и жидкости и непрерывно и равномерно распределяются по стенке испарительной камеры центробежного пленочного испарителя через распределитель жидкости в нижней части камеры цилиндра разделения пара и жидкости. Вторичный пар, испаряемый из испарительной камеры, поднимается в разделительную камеру в верхней части центробежного пленочного испарителя и отделяется от капель жидкости или пены, которые могут переноситься вторичным паром через газожидкостный сепаратор, установленный в камере разделения пара и жидкости. Вторичный пар выпускается из центробежного пленочного испарителя через выпускное отверстие в верхней части.

3. Распределитель жидкости: материал, установленный на роторе, поступает в центробежный пленочный испаритель с тангенциального направления и непрерывно и равномерно распределяется в форме пленки на поверхности испарения через вращающийся распределитель жидкости.

4. Газожидкостный сепаратор: газожидкостный сепаратор устанавливается в верхней части сепарационной камеры и улавливает капли жидкости или пену, которые могут переноситься поднимающимся вторичным паром, и заставляет их падать обратно на поверхность испарения.

5. Испарительная камера: Внутренняя стенка испарительной камеры представляет собой поверхность испарения, где она обменивается теплом с материалами, вынужденными образовывать пленку вращающимися лопастями и теплоносителем внутри рубашки.

6. Ротор: Ротор состоит из вращающегося вала и вращающейся рамы. Ротор приводится в движение электродвигателем и редуктором и приводит в движение лопасти по кругу. Должны быть обеспечены его прочность, геометрические размеры и устойчивость.

7. Лезвие: лезвие движется круговыми движениями, непрерывно вытирая жидкий материал на поверхность испарения, образуя тонкую пленку, чтобы добиться эффекта испарения тонкой пленки.

Скользящая лопасть для центробежного пленочного испарителя

Скользящее лезвие - самая основная и распространенная форма лезвия. Лопатка установлена в четырех направляющих канавках ротора и за счет центробежной силы вращения ротора движется радиально к внутренней стенке испарительного цилиндра, одновременно совершая вместе с ротором круговое движение. Это протирание лопасти приводит к турбулентному состоянию пленки материала на поверхности испарительной стенки, что значительно улучшает коэффициент теплопередачи. В то же время такое непрерывное протирание может эффективно препятствовать перегреву, сухости стенок и образованию накипи на сырье. Обычно скользящее лезвие изготавливается из политетрафторэтилена, который подходит для рабочих температур ниже 150°С; Когда температура испарения выше 150 ℃, необходимо использовать материал из углеродного волокна. Нижняя поверхность лопасти обработана направляющей канавкой под определенным углом.

8. Нижняя головка оснащена самосмазывающимися подшипниками, устойчивыми к высоким температурам, нижний подшипник должен быть удобен для выгрузки материала, обслуживания и ремонта.

Рабочие характеристики центробежного пленочного испарителя следующие:

1. Минимальная потеря давления

В центробежном пленочном испарителе «поток» материала и «поток» вторичного пара проходят по двум независимым «каналам»:

Материал падает по стенке испарительной камеры и опускается вниз; Вторичный пар почти беспрепятственно покидает испаритель из центральной части цилиндра, поэтому потери давления минимальны.

2. Возможность работы в условиях истинного вакуума

Благодаря чрезвычайно малому сопротивлению вторичного пара от поверхности испарения до конденсатора он может поддерживать высокую степень вакуума на поверхности испарения всей стенки испарительной камеры. Повышение степени вакуума эффективно снижает температуру кипения обрабатываемого материала.

3. Высокий коэффициент теплопередачи, высокая интенсивность испарения.

Снижение температуры кипения материала увеличивает разницу температур с горячей средой; Турбулентная пленка жидкости снижает тепловое сопротивление; Точно так же подавляется закоксовывание и образование накипи материалов на стенке, а также улучшается частичный коэффициент теплопередачи стенки испарительного цилиндра; Поэтому интенсивность его испарения очень высока.

4. Низкотемпературное испарение

Благодаря способности поддерживать высокий вакуум внутри испарительного цилиндра температура кипения обрабатываемого материала значительно снижается, что делает его особенно подходящим для низкотемпературного испарения термочувствительных материалов.

5. Короткое время потока

Время прохождения материала в испарителе очень короткое, что эффективно предотвращает разложение, агрегацию или порчу продукта в процессе выпаривания.

6. Можно использовать низкосортный пар

Пар является широко используемым теплоносителем. Снижая температуру кипения материалов и обеспечивая одинаковую разность температур, можно снизить температуру теплоносителя. Использование низкопотенциального пара выгодно для утилизации энергии. Особенно подходит в качестве конечного испарителя для многоступенчатого испарения.

7. Высокая адаптивность и простота в эксплуатации.

Конструкция центробежного пленочного испарителя является специализированной. Центробежный пленочный испаритель может использоваться для работы с высокой вязкостью, содержанием частиц и температурной чувствительностью, с которыми трудно справиться с помощью обычных испарителей.

Материал, склонный к кристаллизации. Центробежный пленочный испаритель отличается высокой эксплуатационной гибкостью, стабильными рабочими условиями, низкой нагрузкой на техническое обслуживание и удобным обслуживанием.

Центробежный обтираемый испаритель, производимый HDH, широко признан и принят, а центробежный обдуваемый испаритель, разработанный и изготовленный HDH, может подходить для различных нужд:

1. Дистилляция

2. Концентрация

3. Дегазация

4. Отбеливание

5. Дезодорация

6. Сушка

7. Реакция

8. Кристаллизация (осуществление охлаждающей функции испарителя)

9. Повторное использование (особенно растворителей или других полезных веществ, используемых в фармацевтической промышленности).

10. Очистка (например, опреснение морской воды, разделение чистых растворенных веществ)

Детали центробежного пленочного испарителя

Центробежный пленочный испаритель представляет собой тип пленочного испарителя. Причина, по которой центробежный пленочный испаритель с протиркой называется «центробежным» пленочным испарителем с протиркой, заключается в конструктивных характеристиках лопасти центробежного пленочного испарителя с протиркой:

Каждая подвижная лопасть центробежного пленочного испарителя установлена в четырех U-образных направляющих канавках с отверстиями, обращенными наружу, и этот тип лопасти может скользить вперед и назад в направляющей канавке лопасти под действием центробежной силы, создаваемой вращением. Расстояние скольжения скользящего лезвия варьируется в зависимости от скорости вращения и сопротивления движению, создаваемого материалом. Скользящее лезвие — распространенная форма лопастей, представляющая собой прямоугольную колонну с канавкой (канавкой направляющей жидкости) под определенным углом на торцевой поверхности лезвия. Изменение угла канавки для направления жидкости может регулировать время удерживания жидкой пленки.

Лопасть центробежного обтираемого пленочного испарителя с канавкой обращена наружу, а лопатка под действием центробежной силы отбрасывается радиально по направляющей канавке к поверхности нагрева и движется по окружности вместе с ротором. Это непрерывное протирание заставляет материалы образовывать турбулентную жидкую пленку на поверхности испарения, что улучшает коэффициент теплопередачи. Кроме того, поскольку это непрерывное движение по окружности может эффективно препятствовать явлениям перегрева, сухости стенок и образованию накипи на сырье, оно обеспечивает равномерное распределение жидкой пленки. Тщательное перемешивание и хороший теплообмен.

Обычно материалы, используемые для лезвий, представляют собой ПТФЭ (политетрафторэтилен), синтетический графит или аналогичные материалы. Подходит для рабочих температур ниже 150 ℃; Когда температура испарения выше 150 ℃, необходимо использовать материал из углеродного волокна.

Компания Wuxi Hongdinghua Chemical Equipment Co., Ltd. должна всесторонне учитывать следующие факторы при оказании помощи клиентам в выборе центробежных испарителей со скребковой пленкой:

1. Производственная мощность и рабочие параметры:

В том числе мощность переработки:______

Концентрация корма: ______

Концентрация разряда: ______

Температура подачи: ______

Температура нагнетания: ______

Продолжительность операции:______

2. Характеристики материала:

Термическая чувствительность материала: _______

Вязкость материала: _______

Текучесть материала при рабочей температуре:_______

Свойство пенообразования материала:________

Твердое содержание материала:_________

Склонность к кристаллизации материала: ______

Тенденция к коксованию материала:______

Склонен ли материал к агрегации______

3. Рабочая среда (источник тепла):

Водяной пар: ______(давление)

Температура охлаждающей воды: ______ ℃

Чистящий раствор (растворитель):______

4. Выбор материала для изготовления:

Требования к полировке поверхности:______

5. Условия площадки:

Ограничения по пространству:______

Климатические условия: внутри и снаружи

Связь между энергией и продуктами: ________

Рабочая платформа и т.д.

6. Регламент:

Требования безопасности: _______

Показатели шума: ______

Показатели охраны окружающей среды: _______

Тип лопастей центробежного пленочного испарителя

Протертый пленочный испаритель готов к тестовому запуску